Le capteur de mesure d’intensité E-STRIP®

La méthode actuelle de mesure de l’intensité du grenaillage utilise des éprouvettes Almen qui ont été développées dans les années 1930 et n’ont pas évolué de manière significative depuis des décennies. L’utilisation des éprouvettes Almen est coûteuse en main d’œuvre et en machines car elle nécessite le grenaillage de plusieurs bandes de métal à des moments différents afin de générer une courbe de saturation. Une fois la courbe de saturation obtenue, il faut utiliser la règle des 10% pour trouver l’intensité. Cette règle nécessite plusieurs manipulations mathématiques qui la rendent compliquée pour la plupart des opérateurs.

En raison de ces limitations, la vérification de l’intensité en production est réduite au minimum et l’assurance de la qualité des pièces individuelles est maintenue en suivant d’autres paramètres du processus.

Objectif du E-Strip®

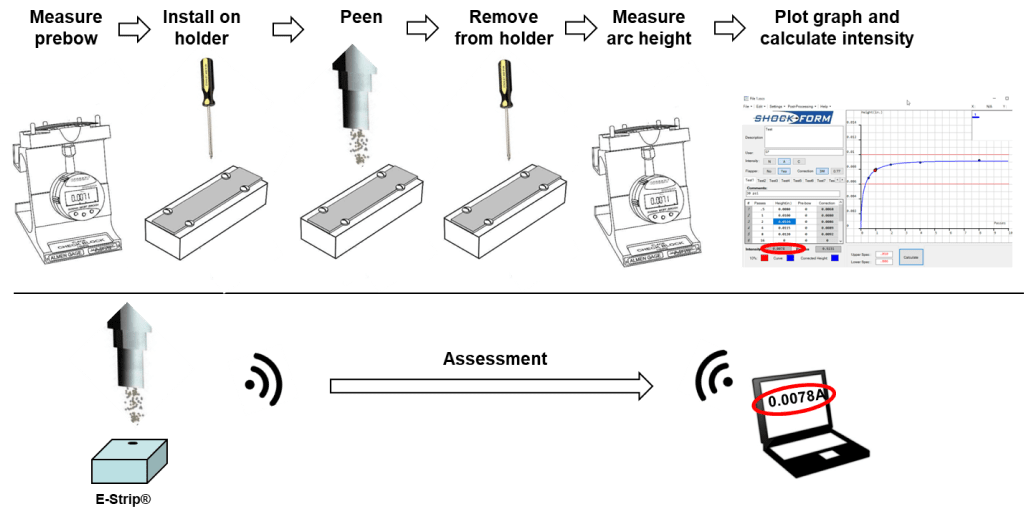

Notre objectif est d’introduire un capteur électronique plus facile, plus rapide, meilleur et plus écologique pour la mesure et la vérification de l’intensité. L’utilisation d’éprouvettes Almen nécessite de mesurer la pré-courbure de l’éprouvette, d’installer l’éprouvette sur le support, de grenailler l’éprouvette pendant un certain temps, de retirer l’éprouvette du support et de mesurer la hauteur d’arc de l’éprouvette avec un comparateur dédiée. Toutes ces étapes sont nécessaires pour une simple vérification de l’intensité.

Si vous avez besoin de générer une courbe de saturation, ces étapes doivent être répétées pour un minimum de 4 éprouvettes Almen grenaillées pendant des périodes de temps différentes. Toutes ces données sont ensuite entrées dans un logiciel dédié pour générer une courbe de saturation en utilisant des algorithmes d’ajustement de courbe afin de déterminer l’intensité Almen en utilisant la règle des 10%.

Avec l’E-Strip®, toutes ces étapes sont éliminées. Le flux de grenaille passe sur le capteur E-Strip®, la force d’impact de chaque particule est enregistrée, un algorithme propriétaire est utilisé pour calculer l’énergie du flux et les données sont envoyées sans fil à un ordinateur situé à proximité. L’ordinateur fait le lien entre les données et l’intensité de l’Almen et la valeur est affichée presque instantanément. Wow…quel gain de temps incroyable!

Avantages de l’utilisation de l’E-Strip®

Plus rapide

- Moins de temps d’installation car l’E-Strip® peut être monté en permanence sur le dispositif et réutilisé des centaines ou des milliers de fois.

- Les données sont envoyées sans fil à l’ordinateur pour des résultats rapides, même pendant la production.

Moins cher

- Réduction des coûts d’expédition, de stockage, etc.

Plus simple

- Pas de courbe de saturation ni de calcul d’intensité

- Le temps de grenaillage n’est pas un facteur important pour déterminer l’intensité.

Plus écologique :

- Technologie réutilisable, une unité remplace un grand nombre d’éprouvettes jetables, par conséquent, réduit le bilan carbone rien qu’en transport.

Plus intelligente

- Enregistrement des données de grenaillage pour chaque pièce grenaillée (idéal pour l’assurance qualité).

- Plus de données sur votre procédé (histogramme d’intensité, nombre d’impacts, température, etc.)

- Fait partie d’une nouvelle tendance connue sous le nom d’Internet des objets (IoT)

- Faites évoluer votre entreprise vers la dernière révolution industrielle – l’industrie 4.0.

Description et fonctionnalités de l’E-Strip®

L’E-Strip® a la même taille qu’un support Almen J442 avec le même modèle de cinq vis M5 de 24 mm x 40 mm. Il s’adaptera donc à la plupart des montages où il sera facile de retirer les supports Almen existants et de les remplacer par l’E-Strip®.

Le capteur a été conçu et fabriqué par Shockform exclusivement pour mesurer la force d’impact. Plus de 4 ans de recherche et développement ont été consacrés à la conception de l’E-Strip®.

L’E-Strip® est certifié CE et répond à toutes les exigences en matière de sécurité et d’émissions des ondes. Les impacts individuels sont enregistrés pendant le procédé de grenaillage lorsque les médias frappent le capteur.

Chaque impact a un niveau d’énergie différent en raison de la taille, de la dureté et de la vitesse de la bille. Les impacts sont enregistrés et triés par un processeur, un algorithme Shockform est utilisé pour calculer une tension de sortie qui correspond à l’intensité Almen. Le signal de sortie est transféré par communication sans fil à un logiciel personnalisé sur un ordinateur Windows.

Les capteurs sont disponibles pour une gamme d’intensité allant de 0,10mmA (0,004 pouce A) à 0,30mmA (0,012 pouce A). Un capteur de plus faible intensité pour l’échelle N est également disponible et un capteur pour haute intensité est prévu dans un avenir proche.

Corrélation entre le signal de sortie et l’intensité de grenaillage

L’E-Strip® est étalonné en usine pour fournir une “intensité équivalente” pour le CW28 en utilisant les paramètres d’étalonnage générés en production. Tout comme une Magnavalve, le signal de l’E-Strip® doit être corrélé différemment pour utiliser un média différent du CW28 ou des paramètres de grenaillage significativement différents.

La corrélation est la relation entre le signal de l’E-Strip® et l’intensité Almen. Cette corrélation est générée en effectuant le grenaillage sur l’E-Strip® et les éprouvettes Almen au cours de la même opération. La corrélation est basée sur deux paramètres qui sont calculés. Nous fournissons des corrélations standard sur le certificat d’étalonnage de chaque E-Strip®. Vous pouvez affiner la réponse de l’E-Strip en effectuant votre propre corrélation en utilisant votre machine, votre support et vos courbes de saturation.

L’intensité Almen est une mesure artificielle et indirecte de la force d’impact en relation avec la déformation de la hauteur de l’arc d’une bande de métal. A terme, il sera possible de corréler le signal de l’E-Strip® directement à la force qui est liée aux unités de base de distance, de masse et de temps. Cela facilitera grandement la compréhension du processus de grenaillage.

Interface du logiciel E-Strip® avec l’ordinateur

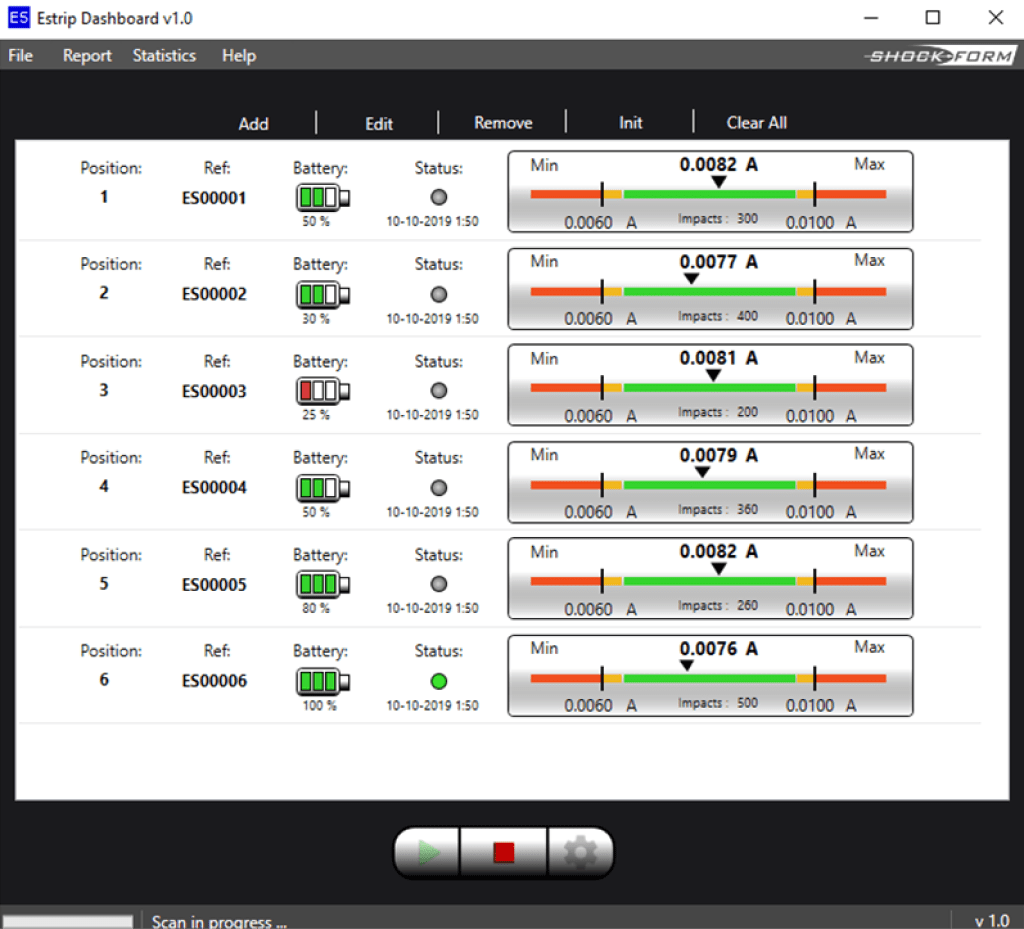

Plusieurs capteurs E-Strip® peuvent être utilisés simultanément. Les données sont envoyées en utilisant un protocole sans fil protégé et un dongle spécial est utilisé pour optimiser la communication avec l’ordinateur. L’E-Strip® utilise une batterie rechargeable qui durera des semaines à des mois selon votre utilisation.

Un logiciel dédié basé sur Windows est disponible pour afficher l’intensité calculée ainsi que plusieurs paramètres clés du processus. Le logiciel affiche l’intensité, le nombre d’impacts, la durée de vie de la batterie ainsi que la distribution de l’intensité des différents impacts dans un histogramme et la variation de l’intensité calculée pour la dernière période. L’histogramme est très utile pour déterminer l’efficacité de la configuration de votre buse et le nombre d’impacts est en très bonne corrélation avec le débit du média. D’autres fonctions de rapport avancées seront disponibles au fur et à mesure du développement. Shockform offrira la possibilité de concevoir un rapport personnalisé avec un logo et un format dédiés pour répondre à toutes les exigences du client.

Applications E-Strip®

Le nouveau capteur E-Strip® offre la possibilité d’économiser un temps de manipulation considérable lors de la détermination ou de la vérification de l’intensité. C’est un bien meilleur choix pour l’environnement.

Ceci est valable pour le grenaillage avec des médias secs dans des industries telles que l’aérospatiale, l’automobile, le nucléaire, la production d’énergie (turbine à gaz et éolienne), l’industrie et plus encore.